При этом не нужно тратить время на беготню по авторазборкам или устраивать долгую переписку с магазинами запчастей. Муторно и не факт, что нужная деталь будет в наличии. А если модель давно сняли с производства? Искать аналоги или попытаться самостоятельно изготовить копию — сомнительное удовольствие.

Нет, если есть навыки по изготовлению гипсового слепка, формы для литья, опалубки, а под рукой набор смол и вакуумная камера — пробуйте. Но что-то нам подсказывает, что обычный человек таким путем не пойдет.

С развитием прочностных характеристик филаментов, а также постоянным обновлением модельного ряда 3D принтеров стало проще напечатать искомый элемент, чем у кого-то его покупать либо "пилить" самому.

Достаточно наличия программы для разработки 3D модели или сканера, качественного 3D принтера и набора материалов под конкретные задачи.

Требуется шестеренка для стеклоподъемника автомобиля? Нет проблем. На печать! Возможности аддитивных технологий безграничны.

Именно такую нишу удалось занять герою данного кейса. И эта деятельность, между прочим, стала дополнительным источником прибыли в непростое время постковидной экономики. Своим опытом делится Сергей Сергеевич Лавриченко г. Кемерово.

В отличие от героев прошлых выпусков Сергей классический “лирик”, юрист по образованию, что не помешало ему уверенно освоить аддитивные технологии и применить их в реальной жизни. Как говорится, было бы желание.

Путь к грамотному процессу 3D печати занял несколько лет и не был легким. С цитатой Пушкина, что опыт - сын ошибок трудных, Сергей согласен на 100%.

Первый блин вышел “комом”, точнее аддитивным недоразумением. 2017 год. Россию захлестнула “спиннерная” лихорадка. Как снежный ком нарастал поток клиентов с запросами:

« У вас спиннеры есть? Нет? А когда завезут?»

Ажиотаж подхлестнул Сергея сделать покупку самодельного 3D принтера. Естественно, ни знанием тонкостей настройки режимов печати, ни скоростью работы в программе 3D моделинга он тогда похвастаться не мог. То есть прием «разведка боем» не помог, от слова совсем.

«На тот момент, я нигде не смог найти в продаже сей чудо-станок. И ничего не понимая, купил на Авито самосбор из акрила. За 20 000 рублей. Сглупил, конечно! В подарок дали старую катушку АБС пластика. И естественно у нас ничего не получилось! В итоге мы его просто выкинули, так как продавца и след простыл.»Сергей Лавриченко

В 2019 году настала пора для второго «штурма» цитадели 3D печати. На этот раз Сергей подошел к «осаде» более основательно и для начала проштудировал портал 3Dtoday. После чего наступило понимание, что авантюра 2017 года была изначально обречена на провал.

На тот момент увлечением Сергея были радиоуправляемые модели. А ситуаций, когда дорогостоящие игрушки получали повреждения было много. Поэтому острая потребность в запчастях и багаж накопленных знаний вылились в покупку 3D принтера начального уровня в бюджетном ценовом сегменте. Основа для дальнейшего развития в нише аддитивных технологий была заложена.

Вместе с ростом навыков росло и осознание потребности в более совершенной технике.

«...углубляясь в печатный мир, я понял, что это детская игрушка. Хотелось свободы слайсинга, большего рабочего поля.»Сергей Лавриченко

После скрупулезного мониторинга выбор был сделан в пользу Hercules 2016. С покупкой новой техники сами собой пошли заказы. Сначала от одноклубников по кружку радиомоделей. А потом спрос с комплектующих для игрушек сместился в сторону бытового сектора. Запросы клиентов были разными: от изделий для дома до автомобильных запчастей. Кстати, «ветеран» Hercules 2016 все еще в строю!

3D принтер никогда не стоял без дела. Он стал весомым подспорьем для изготовления деталей торгового оборудования, так как основная деятельность Сергея связана с розничной торговлей. Впрочем, и без сторонних заказов все равно не обходится. Репутация обязывает.

«Я занимаюсь розничной торговлей, так в отделах постоянно что-то требуется. То подставку напечатать, то крепёж, то починить что-то. Но и «сарафанное радио» никто не отменял. Много чего заказывают. Очень часто просят изготовить детали для салона автомобиля.»Сергей Лавриченко

Были ли сложности? Конечно! Так, из-за разницы температур напечатанные детали стали деформироваться. С одной стороны, это было вызвано свойствами филаментов, а с другой стороны, намекало на приобретение 3D принтера от Импринта следующего поколения.

«Я купил 3D принтер Hercules G2. И это прям то, что мне было нужно! Во-первых совершенно иной экспириенс! Я получаю удовольствие от использования принтера! Крутой сенсорный дисплей, камера, датчиков целая гора! Ну и самое главное - печать композитами, нейлоном, ТПУ. Возможность легко печатать этими пластиками закрыла все потребности моих клиентов.»Сергей Лавриченко

Ассортиментный ряд для услуг печати расширился кардинально. Среди выполненных заказов: втулка рулевого механизма, крепежи, подставки, стеклонаполненные детали для салонов машин, шестерни, запчасти станкового оборудования и десятки других образцов.

Примеры изделий, напечатанных на 3D принтере Hercules G2

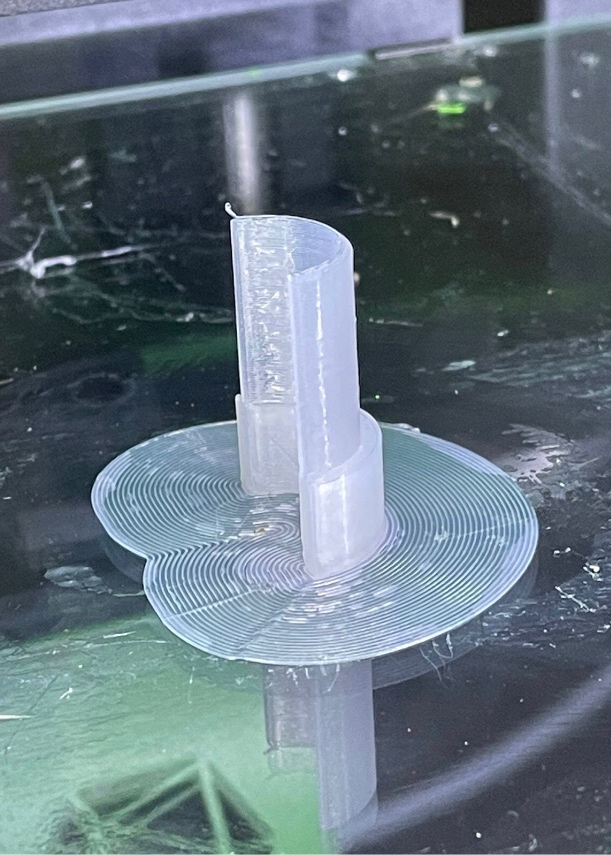

Двусоставная втулка для рулевой колонки автомобиля Ситроен.

Двусоставная втулка для рулевой колонки автомобиля Ситроен. Материал: нейлон. Сопло: 0.5. Слой: 0.25, 100% заполнение, ширина линии 0.55. Температура сопла: 240°C, рабочего стола: 140°C. Поток 100%. Откат 0.5мм / 25мм/с. Фото предоставлено Сергеем Лавриченко

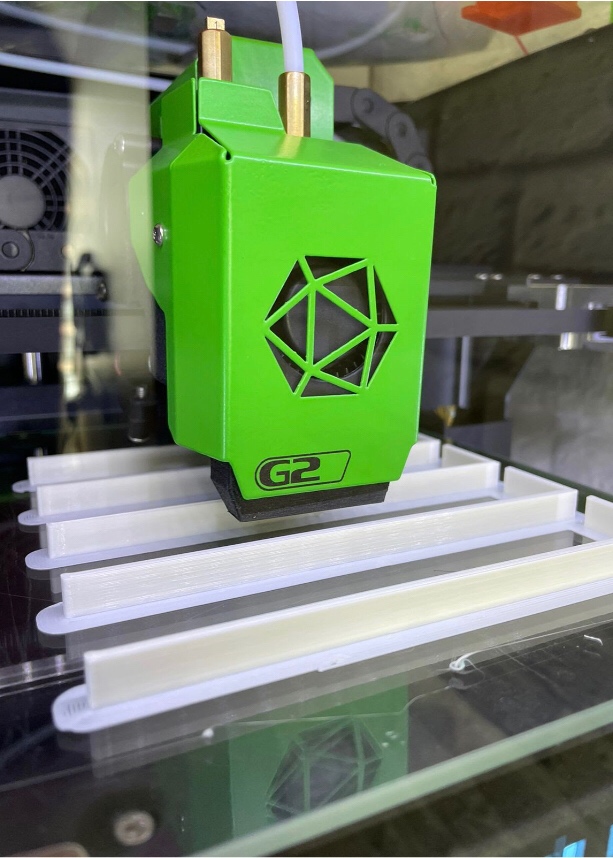

Подставки под планшеты ювелирных изделий.

Подставки под планшеты ювелирных изделий. Материал: АБС. Сопло: 0.8. Слой: 0,35. Скорость: 100мм/с. Температура сопла: 235°C, температура рабочего стола:100°C. Фото предоставлено Сергеем Лавриченко

Крепеж под установку ионизатора воздуха.

Крепеж под установку ионизатора воздуха в автомобиль. Материал: Clotho ABS Green Original. Сопло: 0.5. Температура сопла: 280°C. Температура рабочего стола: 100°C стол. Слой печати: 0.2. Обдув: 30%. Скорость печати: 50мм/с. Фото предоставлено Сергеем Лавриченко

Детали для заводского оборудования.

Материал: Пластик АБС от SEM. Сопло: 0.5. Температура сопла: 220°C. Температура рабочего стола: 100°C. Скорость печати: 90мм. Слой: 0.25. Заполнение: 80 %. Общее время печати 4 изделий: 6 часов. Фото предоставлено Сергеем Лавриченко

Для справки: “Ветеран” Hercules 2016 печатал их же за 12 часов. Прогресс в скорости между поколениями: 100%.

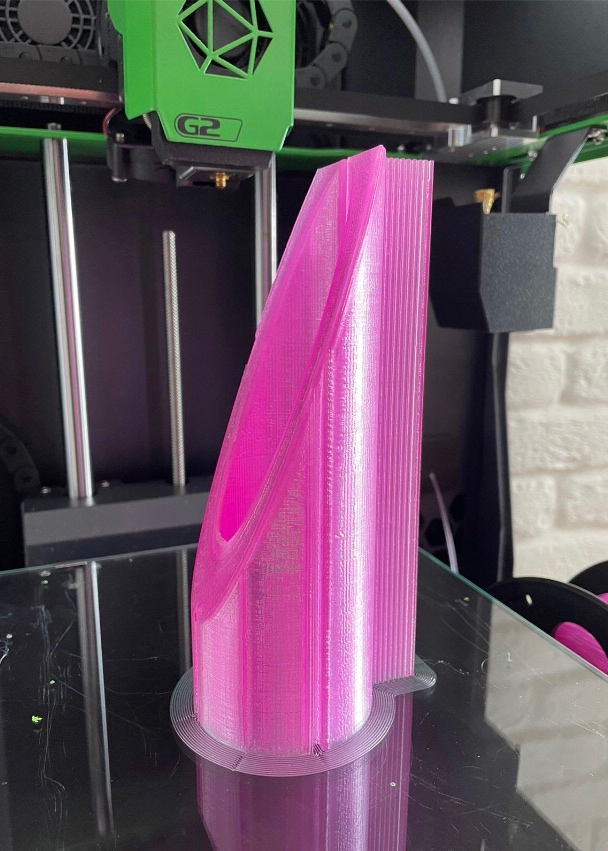

Зажим для резки труб под определенным углом. Заказ от тюнинг-ателье. Предназначение — сварка коллекторов для двигателей.

Зажим для резки труб под определенным углом. Материал: Пластик Watson от BF. Сопло: 0.8. Толщина слоя: 0.3. Температура сопла: 235°C. Температура рабочего стола: 80°C. Скорость: 80мм. Печать: 4 часа. Ширина линии: 1.1мм/ Обдув: 80%. Фото предоставлено Сергеем Лавриченко

Особая гордость — быстрое освоение навыка печати нейлоном, а это довольно капризный материал.

«...печать нейлоном мне далась с первого раза. Деталь кое-как от стола оторвал! А все говорят о плохой адгезии.»Сергей Лавриченко

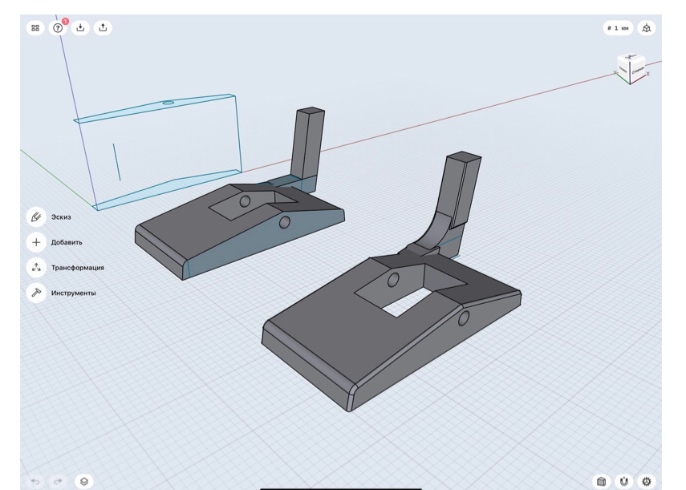

На этапе 3D моделирования используется ПО Shapr3D на iPad Pro.

Пример работы в этой программе. Фото предоставлено Сергеем Лавриченко

Объем выполненных работ позволяет Сергею сделать вывод, что в рамках ценового диапазона от 90 000 до 299 000 рублей бренд Геркулес — оптимальный вариант. Это удачное сочетание функционала и стоимости.

В планах модернизации парка оборудования — ожидание выхода G2 DUO, так как потребуются возможности печати двумя соплами.