Развитие и преодоление технологических барьеров.

Шагать в ногу с технологиями и нести их в массы - жизненное кредо героя нашего сегодняшнего кейса. Давайте знакомиться.

Даниил Романович Павлюченков. Выпускник Московского государственного технологического университета «СТАНКИН» (ведущий машиностроительный вуз России). 3D печатью профессионально занимается с 2017 года.

Предмет особой гордости - разработка принципиально новой аддитивной технологии ПКС (проволочно композитного синтеза) и серия макетов противолодочных ракет: АПР-1, АПР-3, АПР-3м. Основной профиль - 3D печать прототипов и моделей боевых изделий.

Путь в новую сферу был постепенным. Сначала работа инженером-конструктором по тех.оснастке в АО ГНПП Регион, а через некоторое время произошел счастливый случай в виде разработки новой аддитивной технологии ПКС.

В ходе исследовательских работ Даниил по случаю изучил и отремонтировал нерабочий 3D принтер фирмы Picaso. Заодно удалось познать азы прототипирования. С погружением в тему пришло и осознание, что это может принести широкие возможности производству.

У молодого специалиста возникло решение о расширении заводского участка аддитивных технологий. Предложение нашло отклик у руководства. От печати оснастки на дешевых китайских устройствах постепенно перешли к работе на более профессиональном Hercules 2018 и начались проекты по прототипированию изделий военного назначения.

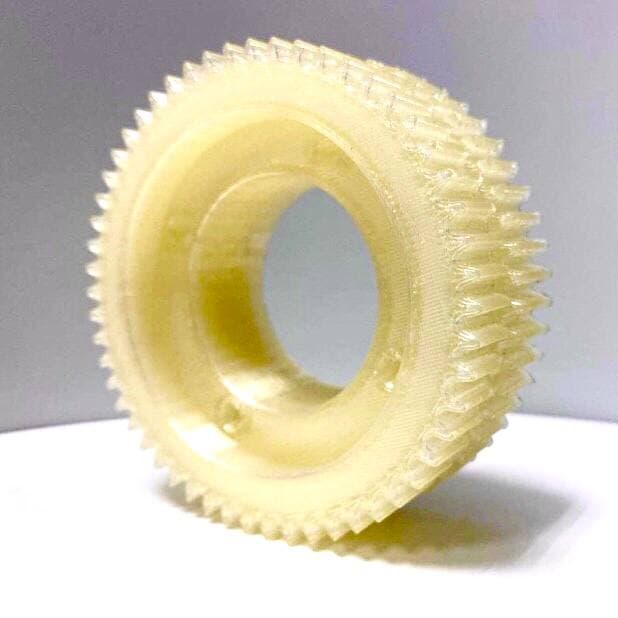

Паразитная шестерня для токарного станка. Материал нейлон. Принтер - Hercules 2018. Температура сопла - 260°С. Температура стола 80°С. Диаметр сопла - 0,5 мм. Толщина слоя печати - 0,2 мм.

Для 3Д моделирования Даниил использует в основном Fusion 360 и SolidWorks. С недавних пор идет освоение Blender.

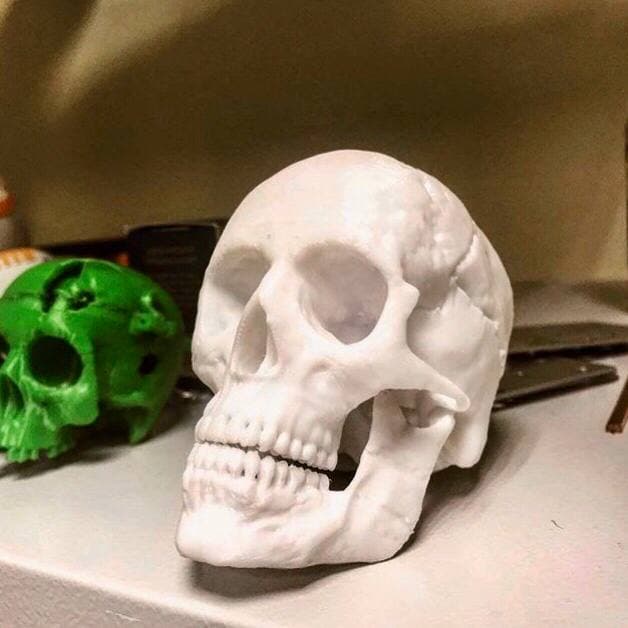

По понятным причинам нюансы деятельности по оборонным заказам придется опустить. Однако Даниил работает в свободное время и по вполне мирным направлениям, где его клиенты в полной мере используют возможности 3D печати, заказывая все: от деталей бытовой техники и различного рода креплений до... скелетов динозавров.

Материал Pla. Принтер - Hercules 2018. Температура сопла - 210°С. Температура стола 50°С. Диаметр сопла - 0,5 мм.

В месяц получается выполнить около 10-15 заказов. Вроде бы и немного, но тут огромное значение оказывает скрупулезный подход Даниила к обсуждению деталей проекта. На подготовительном этапе мастер просчитывает возможные риски, обсуждает их с заказчиком “на берегу”, что в свою очередь влияет на сроки.

Как правило, обсуждаются следующие нюансы:

- Требуемая прочность;

- Предполагаемый температурный диапазон эксплуатации изделия;

- Стойкость к воздействию агрессивной химии;

- Внешний вид - то есть какие элементы будут на виду, а где эстетикой можно пожертвовать в угоду надежности.

В итоге, у сторон на руках остается полная спецификация будущего прототипа. Заказчик всегда в курсе, где будет «некрасиво» и «непрочно» и наоборот. Это сводит возможные жалобы к минимуму. Как шутит Даниил, он соглашается только, если на 146% уверен в успехе.

Материал Pla. Принтер - Hercules 2018. Температура сопла - 210°С. Температура стола 50°С. Диаметр сопла - 0,5 мм.

Такая стратегия и адекватные цены приносят свои результаты. Круг постоянных и новых клиентов неуклонно растет, большую помощь в продвижении оказывает и аккаунт в Instagram.

Кстати о цене. Бытовая печать выгодна в 95% случаев, так как это явная экономия домашнего бюджета. Большинство деталей приборов не предусматривают возможности их ремонта или замены т.к. это не выгодно производителю.

Типичный пример: заказ на печать детали для газонокосилки. Суть проблемы - запчасть не продается отдельно, только в сборе с основным узлом. Помимо того, что без этого элемента газонокосилка не работает, так и цена ремкомплекта составляет 10 000 рублей. А это при общей стоимости газонокосилки 15 000 рублей делает его приобретение сомнительным удовольствием. По итогу, услуги Даниила обошлись клиенту в 250 рублей.

Как говорится, делаем выводы.

Материал Pla. Принтер - Hercules 2018. Температура сопла - 210°С. Температура стола 50°С. Диаметр сопла - 0,5 мм. Слой печати - 0,2 мм.

Кроме рутинных заказов встречались и довольно любопытные. Среди них скелет динозавра высотой 1,5 метра. Причем модель была не с Thingiverse (сайт для обмена файлами цифрового дизайна), а как сказал заказчик «настоящая отсканированная».

В ближайшее время предстоит работа над аналогом собаки от Boston Dynamics. Этот заказ понравился изначально, и Даниил уверен, что будет вспоминать его с удовольствием.

Материал Pc/ABS. Принтер - Hercules 2018. Температура сопла - 250°С. Температура стола 100°С. Диаметр сопла - 0,5 мм.

На вопрос о глобальных перспективах аддитивных технологий молодой специалист отметил следующее:

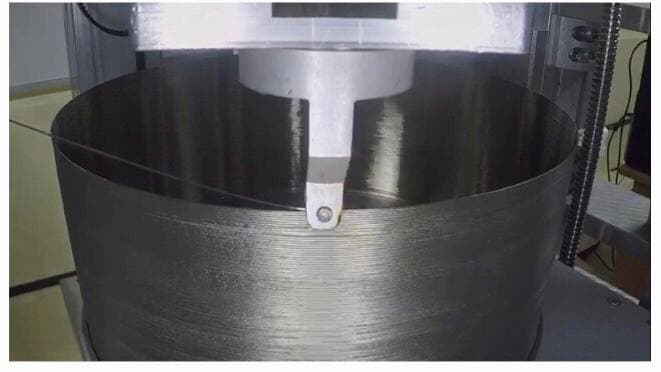

На данный момент в мире происходит активное развитие «металлических» решений, причем, в совершенно различных направлениях: от “порошковых” до “проволочных”. Сам Даниил считает последние очень перспективными особенно с применением импульсных лазеров и открытой зоны построения изделия. Именно таким и является разработанная с его участием технология ПКС (проволочно-композитный синтез).

В ее основе заложен принцип формирования модели через двустороннюю послойную контактную сварку лазерами, при которой не происходит полного расплавления расходного материала. В качестве него используется тонкая стальная проволока толщиной до 1 мм. Нужно отметить, что проволока в процессе изготовления прототипа сваривается, а не наплавляется. Для справки - остальные страны работают с проволокой толщиной от 1,5 мм, российская технология уникальна.

Момент формирования детали по технологии ПКС. Диаметр 240, скорость около 400мм по Z в час.

Даниил не собирается останавливаться на достигнутом и готов к новым свершениям. Компания Imprinta желает ему творческих успехов!